Cięcie laserowe - jak przebiega i jakie ma zalety?

W dzisiejszych czasach, kiedy to technologia i liczne rozwiązania niemalże prześcigają się ze sobą, obróbka metali jest bardzo przydatną czynnością w wielu branżach. Dzięki niej możliwe jest wykonywanie na zamówienie różnych elementów i przedmiotów. Niezbędne jednak do tego są specjalistyczne maszyny o zaawansowanym procesie technologicznym. Jedną z najpopularniejszych metod obróbki jest cięcie laserowe. Na czym polega? Przeczytaj i sprawdź!

W dzisiejszych czasach, kiedy to technologia i liczne rozwiązania niemalże prześcigają się ze sobą, obróbka metali jest bardzo przydatną czynnością w wielu branżach. Dzięki niej możliwe jest wykonywanie na zamówienie różnych elementów i przedmiotów. Niezbędne jednak do tego są specjalistyczne maszyny o zaawansowanym procesie technologicznym. Jedną z najpopularniejszych metod obróbki jest cięcie laserowe. Na czym polega? Przeczytaj i sprawdź!

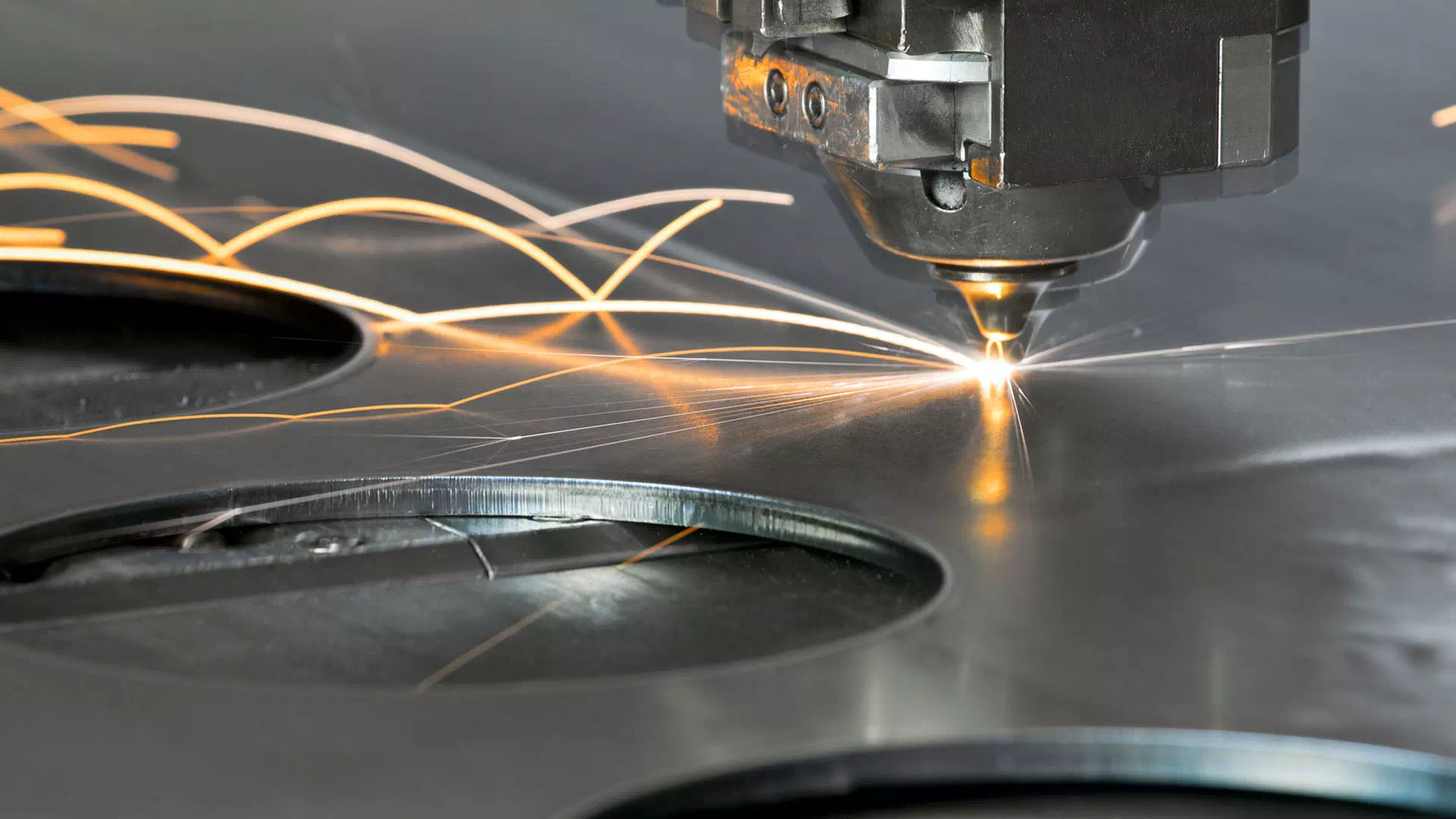

Jak wygląda mechanizm cięcia laserowego?

Wspomniane cięcie laserowe polega na bezpośrednim oddziaływaniu energii uwalnianej z wiązki laserowej na szczelinę danego materiału. Bardzo istotnym elementem jest także strumień gazu współosiowego, który za każdym razem powinien towarzyszyć procesowi topienia czy odparowania ciekłego metalu. Gaz pozwala na oczyszczanie konstrukcji, a cały proces zapewnia idealną linię cięcia laserem, bez konieczności wprowadzania dodatkowych działań wykończeniowych czy obróbkowych.

Urządzenia do obróbki metali i nie tylko umożliwiają skoncentrowanie ogromnej energii na małym polu roboczym. Wspomniane gazy techniczne wykorzystywane do cięcia laserowego przyspieszają cały proces obróbki, a po zakończonej pracy chłodzą powierzchnię wykonanego elementu. Do obróbki stali niskostopowej i niestopowej wykorzystywany jest tlen, natomiast w przypadku stali wysokostopowej jest to azot.

Precyzja lasera

Cała tajemnica metody cięcia laserowego zawarta jest właśnie w laserze. Obróbka materiałów przy pomocy tej techniki jest bardzo precyzyjna, co niesie za sobą ogrom korzyści, zwłaszcza wtedy, gdy potrzebujemy produktu o określonych wymiarach. Dzięki korzystaniu z wyżej wspomnianej technologii, otrzymujemy wytwór najwyższej jakości bez jakichkolwiek deformacji czy wgięć. W przypadku obróbki i cięcia blachy z użyciem innej metody, takie skutki uboczne byłyby niemożliwe do uniknięcia.

Warto podkreślić, że laserowe cięcie metali to prawdziwy przełom w wielu branżach usług przemysłowych. Jest to także ogromne wyzwanie dla specjalistów, bowiem liczy się znajomość fachu, a także ogromna precyzja. Połączenie tych obu czynników przyczynia się do osiągnięcia zadowalających efektów, które z pewnością doceni klient, którzy decyduje się na skorzystanie z tego typu usług.

Wykorzystanie lasera w przemyśle

Technika cięcia laserowego cieszy się ogromnym zainteresowaniem i nic nie wskazuje na to, by miałoby się to kiedykolwiek zmienić. Specjalistyczne urządzenia i fach w ręku specjalisty sprawiają, że coraz chętniej tego typu obróbka stosowana jest podczas produkcji różnych artykułów. Cięcie laserowe dotyczy już nie tylko metalu, aluminium czy tworzyw sztucznych, ale też drewna czy ceramiki. Szerokie zastosowanie tej technologii możliwe jest przede wszystkim dzięki jej uniwersalności. Warto pamiętać, że materiał poddawany obróbce można modyfikować na wiele, różnych sposobów. Jednych z nich jest obróbka cieplna, dzięki której zwiększają się właściwości mechaniczne i odporność tworzywa. Drugim sposobem jest topienie podobne do tradycyjnego lutowania, natomiast trzecią opcją jest odparowywanie, które wykorzystuje się między innymi podczas oczyszczania powierzchni lub grawerowania.

Zalety cięcia laserowego

Głównymi zaletami cięcia laserowego jest precyzja, z którą możliwe jest wykonywanie poszczególnych elementów. Nie tylko to jednak sprawia, że metoda ta jest tak bardzo popularna w wielu branżach. Na uwagę zasługuje szybkość cięcia laserowego, a także fakt, iż obrobiony element nie wymaga późniejszych poprawek czy dalszej obróbki. Krawędzie zazwyczaj są tak gładkie, że wykonane elementy można niemal od razu wykorzystać do konstruowania maszyny i nie tylko. Ponadto technika cięcia laserowego charakteryzuje się ogromną wydajnością. Maszyny wykorzystywane do obróbki nie mają bezpośredniej styczności z tworzywem, dlatego nie zużywają się tak szybko i można je później eksploatować bez większych przeszkód. Nasi pracownicy chętnie odpowiedzą na wszystkie Państwa pytania oraz rozwieją wszystkie wątpliwości dotyczące wspomnianej wyżej techniki obróbki metali.